Generatives Design hat sich von einem theoretischen Konzept zu einem zentralen Werkzeug in modernen CAD-Workflows entwickelt, das Effizienz und Kreativität messbar steigert.

Indem Ingenieure, Konstrukteure und Architekten Parameter definieren und Zielfunktionen festlegen, erzeugen Algorithmen in kurzer Zeit hunderte bis tausende Varianten, die früher manuell kaum zu bewältigen gewesen wären.

Für den deutschsprachigen CAD-Markt eröffnet generatives Design neue Möglichkeiten, Entwicklungszeiten zu verkürzen, Materialkosten zu senken und gleichzeitig innovativere, leistungsfähigere Geometrien zu realisieren.

Dieser Beitrag zeigt anhand von 10 praxisnahen Beispielen, wie generative Methoden in verschiedenen Branchen Effizienzgewinne von zweistelligen Prozentbereichen ermöglichen und Kreativität in strukturierte, reproduzierbare Prozesse überführen.

Was ist Generatives Design im CAD-Kontext?

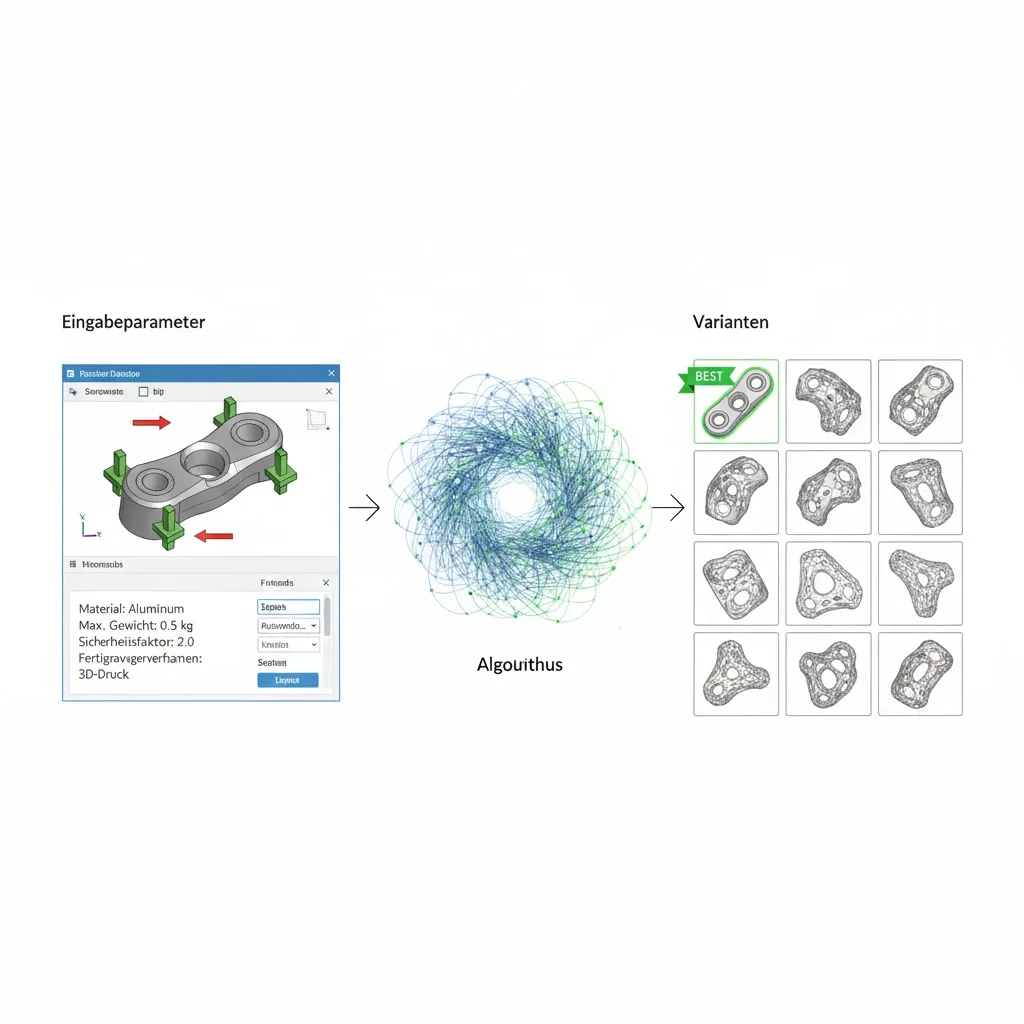

Generatives Design beschreibt einen algorithmischen Ansatz, bei dem Zielgrößen wie Gewicht, Steifigkeit, Kosten oder Energieeffizienz definiert werden und ein System selbstständig eine Vielzahl von Designvarianten erzeugt und bewertet.

Im Unterschied zu klassischer Modellierung, bei der der Konstrukteur jede Form manuell aufbaut, exploriert das System einen großen Designraum automatisch und schlägt optimierte Lösungen vor, die oft nicht-intuitive, organische Geometrien beinhalten.

Im CAD-Umfeld wird generatives Design üblicherweise mit parametrischen Modellen, Simulationsdaten und Optimierungsalgorithmen kombiniert, um anwendungsrelevante Randbedingungen wie Fertigungsverfahren, Lastfälle und Toleranzen direkt im Prozess zu berücksichtigen.

Dadurch verschmilzt der kreative Entwurf mit datengetriebener Optimierung, was insbesondere für anspruchsvolle Ingenieuraufgaben in Mechanik, Bauwesen und Produktentwicklung relevant ist.

Warum Generatives Design Effizienz und Kreativität verbindet

Generatives Design erhöht die Effizienz, weil wiederkehrende und rechenintensive Schritte automatisiert werden und Variantenstudien in Minuten statt in Wochen abgeschlossen sind.

Studien und Praxisberichte zeigen, dass der Einsatz generativer Methoden Zeitersparnisse von 40 bis über 80 Prozent in ausgewählten Designphasen ermöglichen kann.

Gleichzeitig wirkt generatives Design als Katalysator für Kreativität, da Ingenieure nicht mehr nur ein oder zwei Varianten manuell untersuchen, sondern strukturiert durch große Variantenräume navigieren können.

Dadurch entstehen neuartige Geometrien und Lösungsansätze, die mit klassischen Denk- und Konstruktionsmustern selten gefunden würden, ohne dass normative Anforderungen an Sicherheit und Fertigbarkeit vernachlässigt werden.

Beispiel 1: Leichtbau-Komponenten mit Topologieoptimierung

Ein klassischer Anwendungsfall von generativem Design ist die Entwicklung von Leichtbau-Komponenten, bei denen Material dort entfernt wird, wo es strukturell nicht benötigt wird.

Topologieoptimierung in Kombination mit generativen Algorithmen erzeugt Gitterstrukturen und organische Formen, die bei gleicher Tragfähigkeit deutlich weniger Masse aufweisen als konventionelle Bauteile.

In der Praxis führt dies zu Gewichtseinsparungen von 30 bis 80 Prozent, je nach Ausgangsdesign und Randbedingungen wie Lastfällen und Sicherheitsfaktoren.

Für CAD-Dienstleister im deutschsprachigen Raum bedeutet dies, dass Kunden im Maschinenbau, Fahrzeugbau oder in der Luftfahrt von reduzierten Materialkosten, geringerer Trägheit und effizienteren Systemen profitieren können.

Beispiel 2: Effiziente Bauteilgeometrien für additive Fertigung

Additive Fertigungsverfahren wie Metall- oder Kunststoff-3D-Druck ermöglichen Geometrien, die mit spanender oder umformender Fertigung schwer oder gar nicht realisierbar sind.

Generatives Design nutzt diese Freiheitsgrade gezielt, indem es Gittergerüste, Hohlräume, interne Kanäle und biomimetische Strukturen erzeugt, die auf Performance und Materialeffizienz optimiert sind.

Für CAD-Workflows heißt das, dass Schichtdicke, Überhänge, Stützstrukturen und Bauraumgrenzen als Constraints in den Algorithmus eingehen und automatisch berücksichtig werden.

Dies verkürzt nicht nur die Entwicklungszeit, sondern reduziert auch Nacharbeit und Ausschuss, da fertigungsgerechte Geometrien bereits im Optimierungsprozess entstehen.

Beispiel 3: Optimierte Kühlstrukturen und Wärmetauscher

Thermisch hochbelastete Komponenten wie Wärmetauscher, Kühlkörper oder fluidführende Systeme profitieren stark von generativen Ansätzen, weil Strömungs- und Wärmeübertragungsprozesse komplex und nichtlinear sind.

Indem Zielfunktionen wie maximale Wärmeabfuhr bei minimalem Druckverlust definiert werden, erzeugen generative Algorithmen Kanalverläufe und Oberflächengeometrien, die konventionelles Design deutlich übertreffen.

In dokumentierten Anwendungsfällen konnten Wärmeübertrager so gestaltet werden, dass sie bei reduziertem Materialeinsatz eine wesentlich höhere Effizienz aufweisen, was sowohl Energiebedarf als auch Betriebskosten senkt.

Für CAD-Dienstleister ist dies besonders interessant im Energiemaschinenbau, in der Leistungselektronik oder in der Antriebstechnik, wo thermische Performance direkt mit Produktzuverlässigkeit verknüpft ist.

Beispiel 4: Raum- und Flächenoptimierung in Architektur und Bauwesen

Im Bauwesen erlaubt generatives Design eine gleichzeitige Berücksichtigung von Flächeneffizienz, Tageslichtnutzung, Aufenthaltsqualität, Energiebedarf und bauordnungsrechtlichen Vorgaben.

Architekten und Ingenieure definieren dafür Parameter wie Grundfläche, Gebäudehöhe, Belichtungsanforderungen und Flächennutzungskoeffizienten, während der Algorithmus verschiedene Grundriss- und Volumenstudien generiert.

Untersuchungen zeigen, dass generative Workflows in Verbindung mit Building Information Modeling (BIM) zu schnelleren Entwurfszyklen und zu Entwürfen führen, die funktionale und energetische Anforderungen besser ausbalancieren.

Dies verbessert die Zusammenarbeit zwischen Planung, Tragwerksplanung und TGA-Planung und reduziert spätere Änderungen auf der Baustelle.

Beispiel 5: Tragwerksoptimierung und Materialreduktion

Für Tragwerke in Stahl- oder Holzbauweise ermöglicht generatives Design die Optimierung von Querschnitten, Stabpositionen und Verbindungspunkten im Hinblick auf Tragfähigkeit, Durchbiegung und Materialkosten.

Anstatt nur wenige klassische Rahmentypen zu vergleichen, können hunderte Varianten im Hinblick auf Lastkombinationen und Normanforderungen analysiert werden.

Das Ergebnis sind Tragwerke, die bei gleicher Sicherheit weniger Material benötigen und zugleich besser auf architektonische Vorgaben oder Integrationsanforderungen reagieren.

Dies ist insbesondere in Projekten relevant, in denen Nachhaltigkeit und Ressourceneffizienz zentrale Ziele darstellen und CO₂-Bilanzen eine immer wichtigere Rolle spielen.

Beispiel 6: Layout-Optimierung für Fabriken und Produktionslinien

In der Fabrikplanung geht es häufig darum, Maschinen, Lagerflächen, Transportwege und Arbeitsplätze so anzuordnen, dass Durchsatz gesteigert, Wege verkürzt und Engpässe vermieden werden.

Generatives Design kann in diesem Kontext genutzt werden, um automatisiert Layout-Varianten zu erzeugen, bei denen logistische Kennzahlen wie Materialfluss, Pufferzeiten oder Rüstaufwand bewertet werden.

Dadurch lassen sich Layouts identifizieren, die nicht nur theoretisch optimal sind, sondern auch praktische Anforderungen an Sicherheit, Ergonomie und Wartung berücksichtigen.

Für CAD-Serviceanbieter eröffnet sich hier ein Beratungsfeld, das über reine Geometrieerstellung hinausgeht und prozessuale Optimierung mit räumlicher Planung verbindet.

Beispiel 7: Mass Customization und Variantenkonfiguration

In Märkten mit hoher Variantenvielfalt, etwa bei Sondermaschinen, Möbeln oder Konsumgütern, wird es zunehmend wichtig, individuelle Kundenanforderungen effizient abzubilden.

Generatives Design ermöglicht es, Konfiguratoren aufzubauen, die aus einem Set von Regeln und Parametern automatisch valide Produktvarianten generieren, ohne dass jede Variante manuell konstruiert werden muss.

Durch Kopplung mit CAD-Systemen können daraus automatisch detaillierte 3D-Modelle, Zeichnungen und Stücklisten abgeleitet werden, was den Aufwand in der Angebots- und Konstruktionsphase drastisch reduziert.

Für Kunden bedeutet dies kürzere Lieferzeiten und höhere Gestaltungsfreiheit, während Hersteller von Skaleneffekten in Entwicklung und Fertigung profitieren.

Beispiel 8: Automatisierte Routing- und Leitungsführung

In Anlagenbau, Fahrzeugtechnik und Gebäudetechnik ist die Führung von Kabeln, Rohren und Kanälen eine komplexe Aufgabe mit vielen Einschränkungen, etwa Kollisionsvermeidung, Mindestbiegeradien und Wartungszugänglichkeit.

Generative Algorithmen können auf Basis von Bauraumdefinitionen und Anschlussknoten automatisch Leitungspfade generieren, bewerten und optimieren.

Dies reduziert den manuellen Modellieraufwand erheblich und senkt das Risiko späterer Kollisionen im Feld, da Konflikte bereits in der virtuellen Planung erkannt und aufgelöst werden.

Gerade in BIM-Projekten führt dies zu deutlich besseren Koordinationsständen zwischen den verschiedenen Gewerken und verringert kostenintensive Nacharbeiten auf der Baustelle.

Beispiel 9: Ergonomische Produktgestaltung und User Experience

Neben rein technischen Kennzahlen spielen ergonomische und nutzerbezogene Kriterien in der Produktentwicklung eine immer größere Rolle.

Generatives Design ermöglicht es, Körpermaße, Bewegungsradien und Nutzungsszenarien in die Modelllogik einfließen zu lassen, sodass automatisch Varianten erzeugt werden, die ergonomische Zielgrößen besser erfüllen.

Beispiele reichen von Bedienpulten über Handwerkzeuge bis hin zu Fahrzeuginnenräumen, bei denen Bedienkomfort, Sichtlinien und Erreichbarkeit von Bedienelementen im Fokus stehen.

Für CAD-Dienstleister bedeutet dies eine Erweiterung der Leistungspalette um nutzerzentrierte Simulation und Optimierung, was in Kombination mit Usability-Tests eine hohe Marktattraktivität besitzt.

Beispiel 10: Nachhaltigkeit und Lifecycle-Optimierung

Nachhaltigkeit ist längst zu einem wirtschaftlichen Faktor geworden, und generatives Design kann hier einen wichtigen Beitrag leisten.

Durch die gleichzeitige Berücksichtigung von Materialwahl, Energiebedarf, Fertigungsaufwand und Recyclingfähigkeit lassen sich Designs erzeugen, die über ihren gesamten Lebenszyklus hinweg optimiert sind.

Studien zum Einsatz generativer Methoden im Kontext von Nachhaltigkeit zeigen, dass Materialeinsparungen, Energieeffizienz und CO₂-Reduktion oft Hand in Hand gehen, wenn entsprechende Zielfunktionen in den Optimierungsprozess integriert werden.

Dies bietet Unternehmen in Europa die Möglichkeit, regulatorische Anforderungen zu erfüllen und sich gleichzeitig mit ressourcenschonenden Produkten im Markt zu differenzieren.

Tabelle: Typische Ziele und Kennzahlen im Generativen Design

Diese Kennzahlen machen die Vorteile von Generatives Design quantifizierbar und erleichtern Business Cases gegenüber Kunden und internen Stakeholdern.

CAD-Serviceanbieter können auf dieser Basis standardisierte Angebote entwickeln, die sich klar vom klassischen „Zeit-gegen-Geld“-Modell abheben.

Integration von Generativem Design in bestehende CAD-Workflows

Für viele Unternehmen stellt sich weniger die Frage, ob Generatives Design sinnvoll ist, sondern wie es ohne Brüche in bestehende Prozesse integriert werden kann.

Ein praxisnaher Ansatz ist, mit klar abgegrenzten Pilotprojekten zu starten, etwa einer Leichtbau-Optimierung oder einer spezifischen Layoutaufgabe innerhalb eines bestehenden Produktportfolios.

Wichtig ist, Datenqualität und Randbedingungen sauber zu definieren, da generative Algorithmen nur so gut sind wie die zugrunde liegenden Modelle, Materialkennwerte und Zielfunktionen.

Parallel dazu sollte Know-how im Team aufgebaut werden, sodass Konstrukteure lernen, die Ergebnisse kritisch zu bewerten und nicht blind auf automatisierte Vorschläge zu vertrauen.

Rollenveränderung im Engineering durch Generatives Design

Mit der Einführung von Generatives Design verschiebt sich die Rolle der Ingenieure von der manuellen Geometrieerzeugung hin zur Definition von Strategien, Parametern und Bewertungskriterien.

Der Entwurfsprozess wird stärker zu einem Dialog zwischen Mensch und System, bei dem der Mensch Randbedingungen setzt, Hypothesen formuliert und Entscheidungen trifft, während das System Varianten generiert und bewertet.

Dies erfordert ein höheres Maß an Systemverständnis, Simulationskompetenz und interdisziplinärem Denken, wird aber durch signifikante Produktivitätsgewinne kompensiert.

Für CAD-Dienstleister ist dies eine Chance, sich vom reinen Modellierdienstleister zu einem beratungsorientierten Engineering-Partner zu entwickeln.

Fazit: Generatives Design als strategischer Hebel für CAD-Dienstleister

Generatives Design ist weit mehr als ein Trendbegriff, sondern ein strategischer Hebel, um Effizienz und Kreativität in CAD-getriebenen Entwicklungsprozessen gleichzeitig zu steigern.

Die zehn beschriebenen Beispiele zeigen, dass sich der Ansatz von Leichtbau und additiver Fertigung über Gebäudedesign und Fabriklayout bis hin zu Ergonomie und Nachhaltigkeit einsetzen lässt.

Für den deutschsprachigen CAD-Markt bedeutet dies, dass Dienstleister ihre Angebote erweitern, neue Geschäftsmodelle etablieren und sich als Innovationstreiber positionieren können.

Wer frühzeitig Kompetenzen im Bereich Generatives Design aufbaut, gewinnt einen klaren Wettbewerbsvorteil in einer Branche, in der Entwicklungszeit, Kosten und Differenzierung zunehmend über den Markterfolg entscheiden.

Call-to-Action:

Unternehmen, die ihre CAD-Prozesse modernisieren möchten, sollten jetzt prüfen, welche bestehenden Produkte oder Projekte sich für einen ersten generativen Pilot eignen und wie interne Teams oder externe CAD-Services diesen Wandel begleiten können.

FAQ zu Generativem Design im CAD-Bereich

1. Was unterscheidet Generatives Design von klassischer parametrischer Konstruktion?

Klassische parametrische Konstruktion basiert darauf, dass der Konstrukteur eine feste Geometriestruktur definiert und diese über Parameter wie Längen, Winkel oder Radien variiert.

Generatives Design geht einen Schritt weiter, indem nicht nur Parameter, sondern auch die zugrunde liegende Topologie und Struktur automatisch vom System generiert werden, basierend auf Zielfunktionen und Randbedingungen.

Anstatt manuell wenige Varianten zu erzeugen, formuliert der Ingenieur das Problem in Form von Zielen und Constraints, und der Algorithmus erzeugt eigenständig eine Vielzahl potenzieller Lösungen, die anschließend gefiltert, bewertet und verfeinert werden.

Dadurch lässt sich ein deutlich größerer Designraum erschließen, was sowohl die Effizienz als auch das Innovationspotenzial der Entwicklungsarbeit erhöht.

2. Wie stark kann Generatives Design Entwicklungszeiten und Kosten realistisch reduzieren?

Die konkreten Einsparpotenziale hängen stark von Branche, Produktkomplexität und der Qualität der vorhandenen Daten ab, doch es existieren belastbare Fallstudien mit erheblichen Effizienzgewinnen.

In ausgewählten Projekten konnten Unternehmen die Zeit für Teile der Produktentwicklung um 40 bis 80 Prozent reduzieren, insbesondere bei Variantenstudien, Leichtbauoptimierung und Layoutplanung.

Gleichzeitig führen Materialreduktion und höhere Performance zu geringeren Stückkosten und niedrigeren Betriebskosten, was über den Lebenszyklus hinweg deutliche finanzielle Vorteile bringt.

Für CAD-Dienstleister ergibt sich daraus die Möglichkeit, Projekte schneller abzuschließen, Kapazitäten besser auszulasten und Mehrwert in Form von Optimierungsvorschlägen statt nur reiner Zeichnungserstellung zu bieten.

3. Welche Daten und Voraussetzungen sind notwendig, um mit Generativem Design zu starten?

Grundlage für wirksames Generatives Design sind saubere CAD-Modelle, valide Materialdaten, realistische Lastannahmen sowie klar formulierte Zielfunktionen und Randbedingungen.

Unternehmen sollten sicherstellen, dass die erforderlichen physikalischen Kennwerte, Normenanforderungen und Fertigungsgrenzen digital vorliegen und konsistent gepflegt werden, da sie direkt in die Optimierungsalgorithmen einfließen.

Zudem ist es wichtig, interne Prozesse so zu gestalten, dass Ergebnisse generativer Läufe zügig bewertet und iterativ verfeinert werden können, etwa durch eingespielte Schnittstellen zwischen Konstruktion, Simulation und Fertigungsplanung.

Für einen Einstieg bietet sich oft ein Pilotprojekt mit klar abgegrenztem Scope an, um Erfahrungen zu sammeln und Best Practices für zukünftige Anwendungen zu entwickeln.

4. Ist Generatives Design nur für große Konzerne geeignet oder auch für kleinere CAD-Büros?

Obwohl erste medienwirksame Beispiele häufig aus großen Industrieunternehmen stammen, ist Generatives Design mittlerweile auch für kleinere und mittlere Unternehmen sowie spezialisierte CAD-Büros relevant.

Durch zunehmende Verfügbarkeit von Cloud-Ressourcen und intelligenten Algorithmen sinken die Einstiegshürden, sodass selbst kleinere Teams mit begrenzter Hardware komplexe Variantenstudien durchführen können.

Gerade KMU profitieren davon, Entwicklungszeiten zu verkürzen und differenzierte Lösungen anzubieten, ohne eigene große Forschungsabteilungen aufbauen zu müssen.

Für CAD-Dienstleister entsteht daraus ein attraktives Geschäftsfeld, in dem sie generative Expertise bündeln und als Service für mehrere Kunden bereitstellen können.

5. Welche Risiken und Grenzen hat der Einsatz von Generativem Design?

Wie jede datengetriebene Methode ist Generatives Design nur so verlässlich wie die Qualität der zugrundeliegenden Daten und Annahmen, weshalb unsaubere Eingaben zu formal optimalen, aber praktisch ungeeigneten Lösungen führen können.

Zudem besteht die Gefahr, dass Anwender die Algorithmen als Black Box betrachten und Ergebnisse unkritisch übernehmen, ohne sie ausreichend hinsichtlich Fertigbarkeit, Sicherheit oder regulatorischer Anforderungen zu prüfen.

Ein weiteres Limit liegt in der Rechenzeit und Komplexität sehr großer Modelle, bei denen trotz moderner Hardware und Cloud-Ressourcen strategische Vereinfachungen und Modellhierarchien erforderlich bleiben.

Daher sollte Generatives Design immer als Werkzeug verstanden werden, das die Entscheidungsfähigkeit erfahrener Ingenieure unterstützt, aber nicht ersetzt, und in robuste Validierungs- und Freigabeprozesse eingebettet ist.