Die Welt des 3D-Drucks entwickelt sich rasanter denn je, doch viele Anwender kämpfen noch immer mit suboptimalen Druckergebnissen. Der Schlüssel zum Erfolg liegt nicht nur in der Hardware, sondern vor allem in der richtigen Beherrschung der 3D Druck CAD Software. Diese sieben Geheimnisse, die selbst erfahrene Designer oftmals übersehen, können den Unterschied zwischen mittelmäßigen und außergewöhnlichen Druckergebnissen ausmachen. Professionelle CAD-Dienstleister wenden diese Techniken täglich an, um ihren Kunden präzise und hochwertige 3D-Modelle zu liefern.

Geheimnis 1: Die versteckte Macht der parametrischen Modellierung in der 3D Druck CAD Software

Parametrische Modellierung ist weit mehr als nur ein Buzzword in der CAD-Welt. Diese Technik ermöglicht es, komplexe 3D-Modelle durch die Definition von Beziehungen und Abhängigkeiten zwischen verschiedenen Geometrieelementen zu erstellen. Wenn Sie Ihre 3D Druck CAD Software richtig konfigurieren, können Sie Änderungen an einem Parameter automatisch durch das gesamte Modell propagieren lassen.

SUPPORTING IMAGE: “parametrische-modellierung-3d-cad.jpg”

ALT TEXT: “Parametrische Modellierung in 3D Druck CAD Software mit sichtbaren Abhängigkeiten”

Der größte Vorteil liegt in der Flexibilität und Effizienz. Anstatt bei jeder Designänderung das komplette Modell neu zu erstellen, passen sich alle abhängigen Elemente automatisch an. Dies ist besonders wertvoll bei iterativen Designprozessen, wo Kundenfeedback zu kontinuierlichen Anpassungen führt.

Ein praktisches Beispiel verdeutlicht die Macht dieser Technik: Bei der Entwicklung eines Gehäuses für elektronische Komponenten können Sie die Wandstärke als Parameter definieren. Ändert sich die Anforderung von 2mm auf 3mm Wandstärke, passt sich das gesamte Gehäuse automatisch an, einschließlich aller Befestigungspunkte, Aussparungen und Verstrebungen.

Moderne CAD-Software wie SolidWorks, Fusion 360 oder Inventor bieten ausgefeilte parametrische Funktionen. Der Schlüssel liegt darin, bereits in der Planungsphase zu überlegen, welche Aspekte des Designs variabel bleiben sollen. Erfahrene Designer erstellen regelrechte “Parameterkataloge”, die später als Vorlagen für ähnliche Projekte dienen.

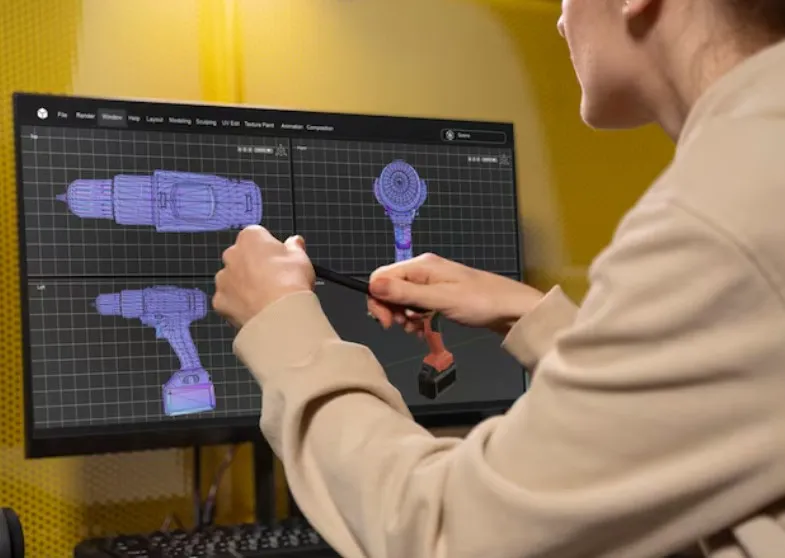

Geheimnis 2: Optimierte Mesh-Generierung für druckfreundliche STL-Dateien

Die Konvertierung von CAD-Daten in druckfähige STL-Dateien ist ein kritischer Schritt, der oft unterschätzt wird. Viele Anwender verwenden die Standardeinstellungen ihrer 3D Druck CAD Software, ohne zu verstehen, wie dramatisch sich die Mesh-Qualität auf das finale Druckergebnis auswirkt.

Die Mesh-Auflösung bestimmt, wie präzise gekrümmte Oberflächen und feine Details wiedergegeben werden. Eine zu grobe Auflösung führt zu sichtbaren Facetten und unsauberen Oberflächen, während eine zu feine Auflösung die Dateigröße unnötig aufbläht und die Verarbeitungszeit verlängert.

SUPPORTING IMAGE: “mesh-qualitaet-vergleich-3d-druck.jpg”

ALT TEXT: “Vergleich verschiedener Mesh-Qualitäten in 3D Druck CAD Modellen”

Der Goldstandard liegt in der adaptiven Mesh-Generierung. Bereiche mit komplexen Geometrien erhalten eine höhere Auflösung, während einfache Flächen mit weniger Dreiecken auskommen. Diese Technik reduziert die Dateigröße um bis zu 40% bei gleichbleibender visueller Qualität.

Ein weiterer oft übersehener Aspekt ist die Mesh-Validierung. Defekte wie nicht-manifolde Kanten, invertierte Normalen oder Löcher in der Oberfläche können zu Druckfehlern führen. Professionelle CAD-Dienstleister verwenden spezielle Mesh-Reparatur-Tools, um solche Probleme automatisch zu identifizieren und zu beheben.

Die Wahl der richtigen Toleranzwerte ist ebenfalls entscheidend. Für mechanische Teile mit Funktionsflächen sollten Sie strengere Toleranzen verwenden als für rein dekorative Objekte. Eine bewährte Faustregel besagt, dass die Mesh-Toleranz etwa ein Zehntel der gewünschten Druckgenauigkeit betragen sollte.

Geheimnis 3: Intelligente Material- und Druckverfahren-Integration direkt in der CAD-Phase

Die Berücksichtigung von Materialeigenschaften und Druckverfahren bereits während der CAD-Entwicklung ist ein Paradigmenwechsel, den viele Designer noch nicht vollzogen haben. Traditionell wurde erst designt und dann überlegt, wie das Objekt gedruckt werden kann. Moderne 3D Druck CAD Software ermöglicht jedoch eine integrierte Herangehensweise.

Verschiedene 3D-Druckmaterialien haben unterschiedliche Eigenschaften bezüglich Schrumpfung, Wärmeausdehnung und mechanischer Belastbarkeit. PLA verhält sich anders als ABS, und beide unterscheiden sich drastisch von Hochleistungsmaterialien wie PEEK oder Carbon-verstärkten Filamenten.

Tabelle 1: Materialeigenschaften für 3D Druck CAD Optimierung

| Material | Schrumpfung (%) | Mindest-Wandstärke (mm) | Stützstrukturen nötig | Temperaturbeständigkeit (°C) |

|---|---|---|---|---|

| PLA | 0.3-0.5 | 0.8 | Selten | 60 |

| ABS | 0.6-0.8 | 1.2 | Häufig | 80 |

| PETG | 0.2-0.4 | 1.0 | Gelegentlich | 70 |

| TPU | 0.8-1.2 | 1.5 | Immer | 50 |

| Carbon-PLA | 0.2-0.3 | 1.0 | Selten | 90 |

Die Integration dieser Materialparameter in die CAD-Software ermöglicht eine automatische Designvalidierung. Wenn Sie beispielsweise ein Teil für ABS-Druck entwerfen, kann die Software automatisch warnen, wenn Wandstärken unter 1.2mm fallen oder kritische Überhänge ohne Stützstrukturen auftreten.

Ein weiterer Aspekt ist die Druckrichtungs-Optimierung. Die mechanischen Eigenschaften von 3D-gedruckten Teilen sind stark richtungsabhängig. Durch die Integration von Spannungsanalyse-Tools in die CAD-Umgebung können Sie bereits in der Designphase die optimale Druckrichtung bestimmen.

Fortgeschrittene Anwender nutzen sogar Simulation-Tools, um das Druckverhalten vorherzusagen. Warping, Verzug und Schichtadhäsion können virtuell getestet werden, bevor der erste physische Prototyp erstellt wird. Dies spart nicht nur Material und Zeit, sondern führt auch zu deutlich besseren Ergebnissen.

Geheimnis 4: Präzise Toleranz- und Passungsberechnung für funktionale 3D-Druckteile

Funktionale 3D-gedruckte Teile erfordern präzise Toleranzen und Passungen, die weit über das hinausgehen, was in traditionellen Fertigungsverfahren üblich ist. Die meisten CAD-Anwender übertragen einfach die Toleranzen aus der spanenden Fertigung, was oft zu unbefriedigenden Ergebnissen führt.

3D-Druckverfahren haben charakteristische Genauigkeitslimitationen. FDM-Drucker erreichen typischerweise Toleranzen von ±0.2mm, während SLA-Drucker bis zu ±0.05mm schaffen können. Diese Werte müssen bereits in der CAD-Konstruktion berücksichtigt werden.

Ein kritischer Punkt sind bewegliche Verbindungen wie Scharniere, Gelenke oder Gleitlager. Standard-Konstruktionsregeln funktionieren hier nicht. Für FDM-gedruckte Teile benötigen Sie mindestens 0.3mm Spiel für gleitende Passungen und 0.5mm für drehende Verbindungen.

Die Oberflächenrauheit spielt ebenfalls eine entscheidende Rolle. 3D-gedruckte Oberflächen sind grundsätzlich rauer als gefräste oder gedrehte Flächen. Dies muss bei der Berechnung von Passungen berücksichtigt werden. Viele professionelle CAD-Dienstleister verwenden spezielle Tabellen, die diese Faktoren einbeziehen.

Ein weiterer oft übersehener Aspekt ist die Anisotropie der mechanischen Eigenschaften. 3D-gedruckte Teile sind in Z-Richtung (Druckrichtung) deutlich schwächer als in X-Y-Richtung. Dies muss bei der Auslegung von belasteten Verbindungen berücksichtigt werden.

Moderne 3D Druck CAD Software bietet heute spezialisierte Tools für die Toleranzberechnung. Diese können automatisch die optimalen Passungsmaße basierend auf dem gewählten Druckverfahren und Material berechnen. Die Investition in solche Tools amortisiert sich schnell durch die Reduzierung von Nacharbeit und Ausschuss.

Geheimnis 5: Generatives Design und KI-unterstützte Optimierung in der 3D Druck CAD

Generatives Design revolutioniert die Art, wie wir über 3D Druck CAD denken. Anstatt traditionelle Konstruktionsmethoden zu verwenden, definieren Sie lediglich die Randbedingungen und lassen die Software hunderte von Designvarianten generieren und optimieren.

Diese fortschrittliche Technik nutzt Algorithmen, die biologische Evolutionsprozesse nachahmen. Sie beginnen mit einer groben Geometrie und verfeinern diese iterativ basierend auf definierten Zielen wie Gewichtsreduktion, Steifigkeitsmaximierung oder Materialminimierung.

Der Prozess beginnt mit der Definition des Bauraums, der Lastfälle und der Befestigungspunkte. Die Software erstellt dann automatisch organisch anmutende Strukturen, die optimal an die spezifischen Anforderungen angepasst sind. Diese Designs wären mit traditionellen Fertigungsverfahren oft unmöglich zu realisieren, sind aber für den 3D-Druck perfekt geeignet.

Tabelle 2: Vergleich traditionelles vs. generatives Design

| Aspekt | Traditionelles Design | Generatives Design |

|---|---|---|

| Designzeit | 2-4 Wochen | 2-3 Tage |

| Gewichtsreduktion | 10-15% | 40-60% |

| Materialeffizienz | Standard | Optimiert |

| Designkomplexität | Begrenzt | Unbegrenzt |

| Performance | Gut | Exzellent |

KI-unterstützte Optimierung geht noch einen Schritt weiter. Machine Learning-Algorithmen analysieren Millionen von erfolgreichen Designs und lernen, welche Geometriemuster zu besseren Ergebnissen führen. Diese Erkenntnisse fließen dann in die Designempfehlungen ein.

Ein praktisches Beispiel ist die Entwicklung einer Drohnenhalterung. Traditionelle Konstruktion würde zu einem massiven, schweren Bauteil führen. Generatives Design erstellt eine filigrane, knochenähnliche Struktur, die bei gleicher Festigkeit 70% weniger Material benötigt.

Die Implementierung generativer Designmethoden erfordert allerdings ein Umdenken. Designer müssen lernen, in Funktionen und Anforderungen zu denken, anstatt in konkreten Geometrien. Dies ist anfangs ungewohnt, führt aber zu dramatisch besseren Ergebnissen.

Geheimnis 6: Multi-Material-Design und Unterstützungsstrukturen-Optimierung

Multi-Material-3D-Druck eröffnet völlig neue Designmöglichkeiten, die in der 3D Druck CAD Software spezielle Berücksichtigung finden müssen. Die Kombination verschiedener Materialien in einem einzigen Druckvorgang ermöglicht die Realisierung komplexer Funktionen, die mit traditionellen Fertigungsverfahren unmöglich wären.

Die Herausforderung liegt in der präzisen Kontrolle der Material-Übergänge. Verschiedene Materialien haben unterschiedliche Schrumpfungsraten, Haftungseigenschaften und thermische Ausdehnungskoeffizienten. Diese Faktoren müssen bereits in der CAD-Phase berücksichtigt werden, um Risse, Verzug oder Delaminierung zu vermeiden.

Ein typisches Anwendungsbeispiel ist die Kombination von starren und flexiblen Materialien. Stellen Sie sich eine Handyhülle vor, die aus hartem Polycarbonat für den Schutz und weichem TPU für den Grip besteht. Die Übergänge zwischen den Materialien müssen so gestaltet werden, dass mechanische Spannungen minimiert werden.

Unterstützungsstrukturen sind ein weiterer kritischer Aspekt, der oft unterschätzt wird. Moderne CAD-Software kann nicht nur automatisch Stützstrukturen generieren, sondern diese auch materialoptimiert gestalten. Wasserlösliche Stützmaterialien wie PVA oder HIPS ermöglichen die Realisierung von Geometrien, die sonst unmöglich wären.

Die optimale Platzierung von Stützstrukturen erfordert ein tiefes Verständnis der Druckphysik. Überhänge bis 45° können meist ohne Stützung gedruckt werden, darüber hinaus sind Stützen erforderlich. Die Art der Stützen hängt von der Geometrie und dem geplanten Nachbearbeitungsaufwand ab.

Fortgeschrittene Techniken umfassen selbstentfernende Stützstrukturen, die sich durch Sollbruchstellen oder Temperaturdifferenzen automatisch lösen. Solche innovativen Ansätze reduzieren die Nachbearbeitung erheblich und ermöglichen die Serienproduktion komplexer Geometrien.

Ein weiterer Aspekt ist die Integration funktionaler Elemente während des Drucks. Elektronische Komponenten, Sensoren oder sogar Magnete können direkt in den Druckprozess integriert werden. Dies erfordert jedoch eine enge Abstimmung zwischen CAD-Design und Druckprozess-Planung.

Geheimnis 7: Simulation und virtuelle Prototypenerstellung für kosteneffiziente Entwicklung

Die Integration von Simulationstools in den 3D Druck CAD Workflow ist der ultimative Schlüssel für kosteneffiziente Produktentwicklung. Anstatt mehrere physische Prototypen zu drucken und zu testen, können Sie das Verhalten Ihrer Designs virtuell validieren und optimieren.

Finite-Elemente-Analyse (FEA) direkt in der CAD-Umgebung ermöglicht die Vorhersage von Spannungsverteilungen, Verformungen und potentiellen Schwachstellen. Dies ist besonders wertvoll bei belasteten Bauteilen, wo Materialversagen katastrophale Folgen haben könnte.

Die Simulation beginnt bereits bei der Materialauswahl. Verschiedene 3D-Druckmaterialien haben spezifische mechanische Eigenschaften, die in der Simulation berücksichtigt werden müssen. Die Anisotropie 3D-gedruckter Teile macht diese Simulation besonders komplex, da die Eigenschaften richtungsabhängig sind.

Thermische Simulation ist ein weiterer wichtiger Aspekt. Während des Druckprozesses entstehen Temperaturgradienten, die zu Eigenspannungen und Verzug führen können. Moderne Simulationstools können diese Effekte vorhersagen und Optimierungsvorschläge machen.

Ein praktisches Beispiel verdeutlicht den Nutzen: Bei der Entwicklung eines Getrieberades für einen Roboter zeigt die FEA-Simulation, dass die ursprünglich geplante Geometrie bei der erwarteten Belastung versagen würde. Durch gezielte Verstärkungen in kritischen Bereichen kann das Design optimiert werden, bevor der erste Prototyp gedruckt wird.

Fluid-Dynamik-Simulationen sind relevant für Designs mit Kanälen, Düsen oder Strömungsführungen. Die additive Fertigung ermöglicht komplexe interne Geometrien, die mit traditionellen Verfahren unmöglich wären. Die Simulation hilft dabei, diese Geometrien für optimale Strömungseigenschaften zu gestalten.

Die Kombination verschiedener Simulationsarten führt zu noch besseren Ergebnissen. Multiphysik-Simulationen berücksichtigen gleichzeitig mechanische, thermische und strömungstechnische Aspekte. Dies ist besonders wichtig bei komplexen Bauteilen wie Wärmetauschern oder Turbinenschaufeln.

Praktische Implementierung der 7 Geheimnisse im Arbeitsalltag

Die erfolgreiche Umsetzung dieser sieben Geheimnisse erfordert eine systematische Herangehensweise und die richtige Tool-Auswahl. Professionelle CAD-Dienstleister haben erkannt, dass die Investition in fortschrittliche Software und entsprechende Schulungen sich schnell amortisiert.

Der erste Schritt ist die Etablierung standardisierter Workflows. Jedes Projekt sollte mit einer gründlichen Anforderungsanalyse beginnen, die bereits alle relevanten Druckparameter berücksichtigt. Die Verwendung von Checklisten und Templates beschleunigt diesen Prozess erheblich.

Die Schulung der Mitarbeiter ist ein kritischer Erfolgsfaktor. Viele der beschriebenen Techniken erfordern ein Umdenken und neue Arbeitsweisen. Regelmäßige Fortbildungen und der Austausch mit anderen Experten sind essentiell für den langfristigen Erfolg.

Die kontinuierliche Qualitätskontrolle und Dokumentation erfolgreicher Projekte hilft dabei, Best Practices zu identifizieren und zu standardisieren. Viele Unternehmen führen interne Wissensdatenbanken, in denen bewährte Lösungsansätze für typische Problemstellungen gesammelt werden.

Zukunftsperspektiven der 3D Druck CAD Technologie

Die Entwicklung der 3D Druck CAD Technologie schreitet rasant voran. Künstliche Intelligenz und maschinelles Lernen werden zunehmend integriert, um den Designprozess weiter zu automatisieren und zu optimieren. Cloud-basierte Lösungen ermöglichen die Zusammenarbeit globaler Teams in Echtzeit.

Augmented Reality (AR) und Virtual Reality (VR) Integration beginnt bereits heute, die Art zu verändern, wie wir CAD-Modelle visualisieren und bearbeiten. Designer können ihre Entwürfe in natürlicher Größe betrachten und intuitive Änderungen vornehmen.

Die Integration von IoT-Sensoren in 3D-gedruckte Prototypen ermöglicht kontinuierliches Feedback über die Performance im realen Einsatz. Diese Daten fließen zurück in die CAD-Software und verbessern zukünftige Designs automatisch.

Fazit: Der Weg zu perfekten 3D-Druckergebnissen

Die Beherrschung dieser sieben Geheimnisse der 3D Druck CAD Software stellt einen entscheidenden Wettbewerbsvorteil dar. Unternehmen, die diese Techniken konsequent anwenden, erreichen nicht nur bessere Druckergebnisse, sondern reduzieren auch Entwicklungszeit und -kosten erheblich.

Der Schlüssel liegt in der ganzheitlichen Betrachtung des Entwicklungsprozesses. Von der ersten Designidee bis zum finalen Druckergebnis sollten alle Aspekte aufeinander abgestimmt werden. Die Integration von Simulation, Materialwissenschaft und fortschrittlichen CAD-Techniken führt zu Ergebnissen, die vor wenigen Jahren noch undenkbar waren.

Die Investition in moderne 3D Druck CAD Software und entsprechende Qualifikationen ist heute nicht mehr optional, sondern eine Notwendigkeit für alle, die im hart umkämpften Markt der additiven Fertigung bestehen wollen. Beginnen Sie noch heute mit der Implementierung dieser Geheimnisse und erleben Sie selbst, wie sich Ihre Druckergebnisse transformieren.

Häufig gestellte Fragen (FAQ)

1. Welche 3D Druck CAD Software ist am besten für Einsteiger geeignet?

Für Einsteiger in die Welt der 3D Druck CAD Software empfehlen sich zunächst benutzerfreundliche Programme wie Tinkercad oder Fusion 360 für den persönlichen Gebrauch. Tinkercad bietet eine browserbasierte, intuitive Oberfläche, die grundlegende CAD-Konzepte vermittelt, ohne zu überfordern. Die parametrische Modellierung kann hier spielerisch erlernt werden, und die direkte Integration mit 3D-Druckdiensten macht den Übergang vom Design zum physischen Objekt nahtlos.

Fusion 360 stellt den nächsten Schritt dar und kombiniert professionelle CAD-Funktionen mit einer relativ sanften Lernkurve. Die Software bietet umfangreiche Tutorials und eine aktive Community, die bei Problemen hilft. Besonders wertvoll ist die integrierte Simulation und die Cloud-basierte Kollaboration, die moderne Arbeitsweisen unterstützt. Ein großer Vorteil für Bildungseinrichtungen und Privatnutzer ist die kostenlose Verfügbarkeit, was das Erlernen ohne finanzielle Barrieren ermöglicht.

Der Übergang zu professioneller Software wie SolidWorks oder Inventor sollte erst erfolgen, wenn die Grundlagen sicher beherrscht werden. Diese Programme bieten deutlich erweiterte Funktionen für parametrische Modellierung, komplexe Baugruppen und integrierte Simulationstools, erfordern aber auch eine entsprechend längere Einarbeitungszeit. Die Investition in professionelle Software lohnt sich vor allem dann, wenn regelmäßig komplexe Projekte bearbeitet werden oder eine nahtlose Integration in bestehende Entwicklungsprozesse erforderlich ist.

2. Wie kann ich die Druckqualität durch optimale CAD-Einstellungen maximieren?

Die Maximierung der Druckqualität beginnt bereits in der CAD-Konstruktionsphase mit der richtigen Geometriegestaltung. Vermeiden Sie scharfe Innenkanten und bevorzugen Sie Verrundungen mit mindestens 0.5mm Radius, da diese sowohl die strukturelle Integrität verbessern als auch Spannungskonzentrationen reduzieren. Die Wandstärke sollte immer ein Vielfaches der Düsengröße betragen – bei einer 0.4mm Düse sind 0.8mm, 1.2mm oder 1.6mm optimal. Dies ermöglicht dem Slicer eine gleichmäßige Pfadplanung ohne Lücken oder Überlappungen.

Die Orientierung des Bauteils im Druckraum hat enormen Einfluss auf die finale Qualität. Kritische Oberflächen sollten nicht in Z-Richtung zeigen, um sichtbare Schichtlinien zu vermeiden. Überhänge über 45° erfordern Stützstrukturen, die aber Oberflächenqualität und Nachbearbeitung beeinträchtigen. Durch clevere Designänderungen wie das Hinzufügen von Stützgeometrien oder das Teilen komplexer Bauteile können diese Probleme oft elegant umgangen werden.

Die STL-Export-Einstellungen sind ein weiterer kritischer Faktor. Die Auflösung sollte so gewählt werden, dass Details erhalten bleiben, ohne die Dateigröße unnötig aufzublähen. Eine bewährte Einstellung ist eine Chordale Abweichung von 0.01mm und ein Winkeltoleranz von 15°. Für hochpräzise Anwendungen können diese Werte weiter verschärft werden. Wichtig ist auch die Überprüfung der STL-Datei auf Fehler wie nicht-geschlossene Oberflächen oder invertierte Normalen, die zu Druckproblemen führen können.

Die Integration von druckspezifischen Überlegungen in den Designprozess umfasst auch die Berücksichtigung der Nachbearbeitung. Bereiche, die später mechanisch bearbeitet werden sollen, benötigen entsprechende Aufmaße. Die Zugänglichkeit für Reinigung und Support-Entfernung sollte bereits im Design berücksichtigt werden, um aufwändige Nacharbeit zu vermeiden.

3. Welche Toleranzen sollte ich bei verschiedenen 3D-Druckverfahren einhalten?

Die Wahl der richtigen Toleranzen ist fundamental für funktionale 3D-gedruckte Bauteile und variiert erheblich zwischen verschiedenen Druckverfahren. Bei FDM-Druckern (Fused Deposition Modeling) sind realistische Toleranzen ±0.2mm für normale Geometrien und ±0.3mm für Überhänge und Brücken. Diese Werte berücksichtigen typische Ungenauigkeiten durch Materialschrumpfung, mechanische Toleranzen der Drucker und Temperatureffekte. Für kritische Passungen sollten Sie mit ±0.4mm rechnen, um sicherzustellen, dass Teile auch bei ungünstigen Umständen noch funktionieren.

SLA-Drucker (Stereolithographie) erreichen deutlich höhere Präzision mit typischen Toleranzen von ±0.05mm bis ±0.1mm. Die höhere Genauigkeit resultiert aus der lichthärtenden Technologie ohne bewegliche Mechanik während des Druckprozesses. Allerdings müssen Sie bei SLA-Drucken die Nachbehandlung berücksichtigen – das Waschen und UV-Nachbelichten kann zusätzliche Dimensionsänderungen verursachen. Für Präzisionsteile empfiehlt sich eine Kalibrierung mit Testdrucken, um systematische Abweichungen zu kompensieren.

SLS-Verfahren (Selective Laser Sintering) bieten eine gute Balance zwischen Präzision und Materialvielfalt. Typische Toleranzen liegen bei ±0.15mm, wobei die Oberflächenrauheit höher ist als bei SLA. Ein großer Vorteil von SLS ist die Möglichkeit, bewegliche Baugruppen in einem Druckvorgang zu erstellen, da das ungesinterte Pulver als natürliche Stützstruktur fungiert. Die erforderlichen Spiele für bewegliche Teile sind material- und geometrieabhängig – für Nylon PA12 sind 0.4mm für Gleitpassungen und 0.6mm für Drehverbindungen bewährte Werte.

Multi-Jet-Fusion und andere industrielle Verfahren erreichen Toleranzen von ±0.1mm bei gleichzeitig hoher Oberflächenqualität. Diese Verfahren sind besonders für Serienproduktion geeignet, da sie reproduzierbare Ergebnisse bei hohem Durchsatz liefern. Die Materialauswahl ist allerdings oft begrenzt auf speziell entwickelte Pulver mit definierten Eigenschaften.

4. Wie integriere ich Simulation effektiv in meinen 3D Druck CAD Workflow?

Die Integration von Simulation in den 3D Druck CAD Workflow beginnt mit der Definition klarer Simulationsziele bereits in der Designphase. Bestimmen Sie zunächst, welche physikalischen Eigenschaften für Ihr Bauteil kritisch sind – mechanische Festigkeit, thermisches Verhalten, Strömungseigenschaften oder elektromagnetische Charakteristika. Diese Entscheidung bestimmt die Auswahl der geeigneten Simulationstools und die erforderliche Detailtiefe der Modellierung.

Finite-Elemente-Analyse (FEA) ist das wichtigste Werkzeug für die mechanische Simulation 3D-gedruckter Teile. Beginnen Sie mit vereinfachten Modellen, um grundlegende Spannungsverteilungen und Verformungen zu verstehen. Die Materialdatenbank sollte spezifische Eigenschaften der verwendeten 3D-Druckmaterialien enthalten, einschließlich der Anisotropie. Standard-Materialdaten aus der Literatur sind oft ungeeignet, da 3D-gedruckte Teile andere mechanische Eigenschaften haben als konventionell gefertigte Bauteile.

Die Vernetzung (Meshing) erfordert besondere Aufmerksamkeit bei 3D-gedruckten Geometrien. Dünne Wandstärken und komplexe interne Strukturen stellen hohe Anforderungen an die Mesh-Qualität. Verwenden Sie adaptive Vernetzung mit feiner Auflösung in kritischen Bereichen und gröberer Vernetzung in unkritischen Zonen. Die Konvergenzanalyse hilft dabei, die optimale Mesh-Dichte zu finden – die Lösung sollte sich bei weiterer Verfeinerung nicht mehr signifikant ändern.

Thermische Simulation ist besonders wichtig bei Hochtemperatur-Anwendungen oder wenn verschiedene Materialien kombiniert werden. Die unterschiedlichen Wärmeausdehnungskoeffizienten können zu kritischen Spannungen führen. Gekoppelte thermo-mechanische Analysen berücksichtigen beide Effekte gleichzeitig und liefern realistische Ergebnisse für komplexe Belastungsszenarien.

Die Validierung der Simulationsergebnisse durch physische Tests ist unerlässlich. Beginnen Sie mit einfachen Testgeometrien, um die Simulationsmodelle zu kalibrieren. Dokumentieren Sie systematisch die Abweichungen zwischen Simulation und Experiment, um Ihre Modelle kontinuierlich zu verbessern. Diese Validierungsdaten bilden die Basis für zuverlässige Vorhersagen bei zukünftigen Projekten.

5. Welche Trends werden die Zukunft der 3D Druck CAD Software prägen?

Künstliche Intelligenz und maschinelles Lernen revolutionieren bereits heute die 3D Druck CAD Software und werden in den kommenden Jahren noch stärkeren Einfluss haben. KI-Algorithmen können automatisch optimale Geometrien für spezifische Anforderungen generieren, indem sie aus Millionen erfolgreicher Designs lernen. Generatives Design entwickelt sich von einem Nischenwerkzeug zu einer Standardfunktion, die auch kleinere Unternehmen nutzen können. Die Algorithmen werden zunehmend intelligenter und berücksichtigen nicht nur mechanische, sondern auch fertigungstechnische, wirtschaftliche und ökologische Aspekte.

Cloud-basierte CAD-Plattformen ermöglichen völlig neue Arbeitsweisen mit globaler Kollaboration in Echtzeit. Teams können gleichzeitig an komplexen Baugruppen arbeiten, ohne Versionskonflikte oder Synchronisationsprobleme. Die Computing-Power der Cloud ermöglicht auch kleineren Unternehmen den Zugang zu rechenintensiven Simulationen und Optimierungen, die früher nur Großkonzernen vorbehalten waren. Die nahtlose Integration von CAD, Simulation und Fertigung in einer einheitlichen Plattform wird zum Standard.

Augmented Reality (AR) und Virtual Reality (VR) Integration transformiert die Art, wie Designer mit ihren CAD-Modellen interagieren. Anstatt auf 2D-Bildschirmen zu arbeiten, können Konstrukteure ihre Entwürfe in natürlicher Größe betrachten, anfassen und modifizieren. Besonders bei komplexen Baugruppen oder ergonomischen Designs bietet diese Technologie unschätzbare Vorteile. Die Kombination von haptischem Feedback mit VR ermöglicht intuitive Designprozesse, die der natürlichen menschlichen Arbeitsweise entsprechen.

Die Integration von Internet-of-Things (IoT) Sensoren in 3D-gedruckte Prototypen schafft einen kontinuierlichen Feedback-Loop zwischen realem Einsatz und CAD-Design. Belastungen, Temperaturen, Vibrationen und andere Parameter werden in Echtzeit gemessen und an die CAD-Software übertragen. Machine Learning-Algorithmen analysieren diese Daten und schlagen automatische Designverbesserungen vor. Dieser datengetriebene Ansatz führt zu rapideren Entwicklungszyklen und besseren Produkten.

Nachhaltigkeit wird ein immer wichtigerer Faktor in der CAD-Software. Tools zur Lebenszyklusanalyse, Materialoptimierung und Recycling-Berücksichtigung werden standardmäßig integriert. Die Software kann automatisch umweltfreundlichere Designalternativen vorschlagen und den ökologischen Fußabdruck verschiedener Fertigungsstrategien vergleichen. Dies entspricht dem wachsenden Bewusstsein für Umweltverantwortung in der Industrie.